Spoľahlivosť elektrických výrobkov a zariadení

Medzi vlastnosťami, ktoré určujú kvalitu elektrického výrobku, zaujíma osobitné miesto spoľahlivosť - schopnosť výrobku vykonávať svoje funkcie, udržiavať hodnoty ukazovateľov kvality nezmenené v priebehu času alebo v rámci vopred stanovených limitov.

Medzi vlastnosťami, ktoré určujú kvalitu elektrického výrobku, zaujíma osobitné miesto spoľahlivosť - schopnosť výrobku vykonávať svoje funkcie, udržiavať hodnoty ukazovateľov kvality nezmenené v priebehu času alebo v rámci vopred stanovených limitov.

Elektrický výrobok — výrobok určený na výrobu alebo premenu, prenos, distribúciu alebo spotrebu elektrickej energie (GOST 18311-80).

Akýkoľvek elektrický výrobok alebo zariadenie môže byť v jednom z nasledujúcich stavov:

-

vzpriamený

-

chybný,

-

pracovné

-

nepracujúci

-

obmedzujúce.

Produkt, ktorý je v dobrom prevádzkovom stave, je tiež funkčný, ale funkčný produkt nemusí byť nevyhnutne dobrým produktom. Napríklad poškodenie krytu generátora (preliačiny, škrabance, defekty na lakovanom povrchu atď.) znefunkční generátor, ale zároveň zostane funkčný.

Prevádzkový stav výrobku je spravidla určený zoznamom parametrov uvedených v dokumentácii a prípustnými limitmi pre ich zmenu. Strata produktivity sa nazýva odmietnutie.

Príčinou poruchy môže byť tak prekročenie prípustnej miery vonkajších vplyvov, ako aj chyby výrobku... Pamätajte, že nie všetky chyby vedú k poruche. Porucha výrobku sa posudzuje podľa objavenia sa hluku, zápachu spálených izolačných a impregnačných materiálov, prehriatia, zmeny hodnôt kontrolných prístrojov a prístrojov atď.

Všetky vady a poškodenia môžu byť svojou povahou:

-

elektrický

-

mechanický

Elektrické zahŕňa prerušené kontakty, skraty, prerušené obvody, chyby pripojenia atď.

Mechanické chyby sú poruchy v zostave prvkov, prevodových systémov od servomotorov po ovládacie prvky, akčné členy, pohyblivé časti relé a stýkačov atď.

Pokiaľ ide o pravidlá, metódy a prostriedky kontroly, chyby sa delia na:

-

výslovne, na zisťovanie ktorých dokumentácia poskytuje pravidlá, metódy alebo kontroly,

-

skryté, pre ktoré nie sú určené.

Napríklad, ak je kvalita dielu kontrolovaná iba meraním jeho geometrických rozmerov, potom odchýlka týchto rozmerov od tolerancie bude zjavnou chybou. Súčasne môžu vo vnútri obrobku existovať praskliny a dutiny, ktoré nemožno zistiť pri meraní rozmerov obrobku. S použitou metódou kontroly budú tieto chyby skryté. Na odhalenie skrytých chýb sa používajú iné pravidlá, metódy a prostriedky kontroly, ktoré nie sú uvedené v dokumentácii k tomuto produktu, najmä röntgenovým vyšetrením je možné zistiť dutiny a praskliny.

Poruchy sa môžu vyskytnúť z rôznych dôvodov, ale ak nesúvisia s poruchou iných prvkov, potom sa nazývajú nezávislé.Porucha v dôsledku inej poruchy sa považuje za závislú (napríklad porucha tranzistora po odpojení jeho bázy od obvodu).

Zvyčajne je spoľahlivosť spojená s absenciou porúch, to znamená s jej spoľahlivosťou.

Spoľahlivosť vo všeobecnosti zahŕňa okrem spoľahlivosti také vlastnosti ako trvanlivosť, údržba, zachovalosť... Zvyčajne sa nazýva kvantitatívne hodnotenie vlastností zahrnutých do ukazovateľov spoľahlivosti spoľahlivosti... Hlavným rozdielom medzi ukazovateľmi spoľahlivosti a ostatnými ukazovateľmi je že bez ohľadu na rozmer sú všetky nenáhodné charakteristiky náhodných premenných.

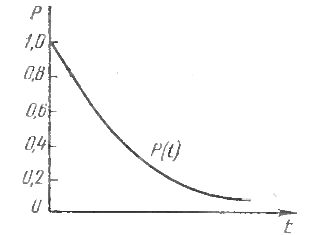

Vysvetlime si obsah takej vlastnosti, ako je spoľahlivosť, vyjadrená ukazovateľom «pravdepodobnosť bezporuchovej prevádzky». Predpokladajme, že v čase t = 0 je do práce súčasne zapojených n podobných produktov. Po časovom intervale Δt = t bude k dispozícii m produktov. Potom pravdepodobnosť bezporuchovej prevádzky v čase t — P (t) môžeme definovať ako podiel m — počtu výrobkov, ktoré pracujú v čase t, k celkovému počtu výrobkov n, t.j.

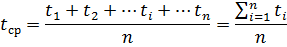

Pri súčasnej prevádzke n produktov nastáva takýto časový bod t1, keď prvý produkt zlyhá. V čase t2 druhý produkt zlyhá. Pri dostatočne dlhej prevádzke príde čas tn, kedy zlyhá posledný z n produktov. Keďže tn> … t2> t1, nie je možné jednoznačne určiť dobu prevádzky iného produktu z doby prevádzky jedného produktu. Preto sa trvanie práce určuje ako priemerná hodnota

Z grafu (obr. 1) je vidieť, že pravdepodobnosť bezporuchovej prevádzky sa v čase mení.V počiatočnom časovom okamihu je pravdepodobnosť bezporuchovej prevádzky P (t) = 1 a počas priemerného času bezporuchovej prevádzky tcp hodnota P (t) klesá z 1 na 0,37.

Počas 5 tcp zlyhá takmer všetkých n produktov a P(t) bude prakticky nulové.

Obrázok 1. Závislosť pravdepodobnosti bezporuchovej prevádzky výrobku od času

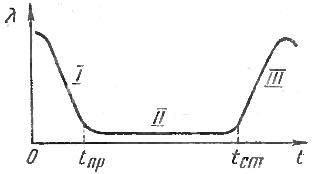

Ryža. 2. Závislosť poruchovosti výrobkov na čase

Poškodenie produktu závisí od času jeho prevádzky. Pravdepodobnosť zlyhania produktu v každej jednotke času, ak porucha ešte nenastala, je charakterizovaná mierou zlyhania a označovaná λ (t). Tento indikátor sa nazýva lambda charakteristika. Možno rozlíšiť tri hlavné obdobia zmeny λ v čase (obr. 2): I-doba dobehu trvajúca od 0 do tpr, II-doba normálnej prevádzky od tpr do tst, III — obdobie starnutia od tst do ∞ …

V období I sa stupeň poškodenia zvyšuje, čo sa vysvetľuje prítomnosťou prvkov so skrytými chybami vo výrobku, porušením technologických procesov výroby výrobku atď. Obdobie II sa vyznačuje relatívnou stálosťou λ (t), čo sa vysvetľuje absenciou starnutia prvkov. Po skončení obdobia II sa λ (t) prudko zvýši v dôsledku zvýšenia počtu prvkov, ktoré zlyhali v dôsledku starnutia a opotrebovania. Prevádzka výrobku počas obdobia III sa stáva ekonomicky nepraktická v dôsledku prudkého nárastu nákladov na opravy. Preto časové obdobie pred tst určuje priemernú životnosť produktu pred likvidáciou.

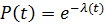

Poruchovosť λ (t) a pravdepodobnosť bezporuchovej prevádzky P (t) výrobku sú vo vzájomnom vzťahu pomerom

Tento výraz sa nazýva exponenciálny zákon spoľahlivosti.

Hodnota ukazovateľov spoľahlivosti zaznamenaná v technickej dokumentácii výrobku musí byť potvrdená špeciálnymi skúškami spoľahlivosti, modelovaním procesov náhodných porúch špeciálnych zariadení, a to aj pomocou počítača alebo výpočtom. Je potrebné poznamenať, že metóda výpočtu sa používa pri návrhu výrobku takmer vždy, bez ohľadu na to, či sa na potvrdenie spoľahlivosti použijú iné metódy.

Pri výpočte spoľahlivosti výrobku sa používajú buď tabuľkové ukazovatele spoľahlivosti prvkov obsiahnutých vo výrobku, alebo údaje získané niektorou z vyššie uvedených metód pre výrobky podobné navrhnutým.

Zo známych metód výpočtu spoľahlivosti je najjednoduchšia koeficientová metóda, pri ktorej je miera poškodenia λ (t) v čase konštantná. V prípade potreby je vplyv prevádzkových režimov a prevádzkových podmienok na spoľahlivosť výrobku zohľadnený korekčnými faktormi k1, k2,... kn

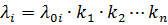

Miera porušenia daného prvku v reálnych prevádzkových podmienkach λi sa vypočíta podľa vzorca

kde λоi je tabuľková hodnota stupňa poškodenia prvku pracujúceho za normálnych podmienok, k1 ... kn sú korekčné koeficienty závislé od rôznych ovplyvňujúcich faktorov.

Hodnoty koeficientu k1 v závislosti od vplyvu mechanických faktorov pri rôznych prevádzkových podmienkach sú uvedené nižšie:

Prevádzkové podmienky Laboratórium korekčného faktora 1.0 Netrpezlivý 1.07 Loď 1.37 Automobilový priemysel 1.46 Železnica 1.54 Lietadlo 1.65

Koeficient k2 môže mať v závislosti od klimatických faktorov prostredia tieto hodnoty:

Teplotná vlhkosť Korekčný faktor +30,0±10,0 65±5 1,0 +22,5±2,5 94±4 2,0 +35,0±5,0 94±4 2,5

Korekčné faktory pre iné faktory možno nájsť v príručkách spoľahlivosti.

Špeciálne testy spoľahlivosti sú hlavnou metódou potvrdenia ukazovateľov spoľahlivosti uvedených v technickej dokumentácii. Takéto skúšky sa vykonávajú periodicky v lehote stanovenej technickými špecifikáciami (TU) produktu, ako aj v prípade zmien v technológii výroby produktu alebo zmien komponentov a materiálov, ak tieto zmeny môžu ovplyvniť spoľahlivosť. produktu. Technické špecifikácie obsahujú program skúšok spoľahlivosti, ktorý obsahuje okrem častí stanovených normami ESKD aj plán skúšok.

Skúšobný plán – pravidlá, ktoré určujú počet výrobkov na skúšanie, skúšobný postup a podmienky ich ukončenia.

Najjednoduchší plán testovania je, keď sa súčasne testuje n podobných produktov, chybné produkty sa nevymieňajú ani neopravujú, testy sa zastavia buď po uplynutí vopred stanoveného času testovania, alebo po tom, čo každý zo zostávajúcich funkčných produktov funguje vopred stanovený čas.

Ukazovatele spoľahlivosti produktu možno určiť aj ako výsledok zberu a spracovania informácií o výkonnosti produktu počas jeho prevádzky.Formy dokumentov, ktoré sú platné v rôznych odvetviach, sa medzi sebou líšia, ale bez ohľadu na to musia odrážať nasledujúce informácie:

-

celková doba trvania produktu,

-

Podmienky používania,

-

trvanie prevádzky produktu medzi poruchami,

-

počet a charakteristika škôd,

-

trvanie opravy na odstránenie konkrétneho poškodenia,

-

druh a množstvo použitých náhradných dielov atď.

Na získanie spoľahlivých ukazovateľov spoľahlivosti produktu na základe prevádzkových údajov musia byť informácie o poruchách a poruchách priebežné v čase.