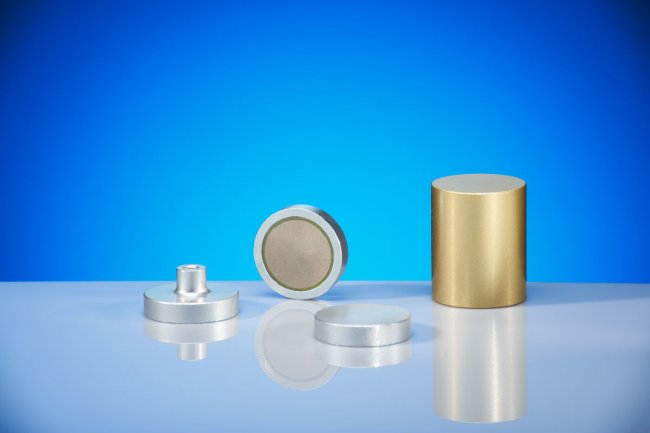

Samarium Cobalt Magnets (SmCo): Vlastnosti, charakteristiky, výroba a aplikácie

Samáriové kobaltové magnety (SmCo) sú vzácne zeminy. Hlavné vyrábané typy majú chemické zloženie SmCo5 a Sm2Ko17... Sú veľmi obľúbené a sú druhým najsilnejším magnetom, menej silné ako neodýmové magnety, ale majú aj vyššie prevádzkové teploty a vyššiu donucovaciu silu. Tieto magnety veľmi dobre odolávajú korózii, ale sú krehké, náchylné na praskanie a praskanie.

Vyrábajú sa ako neodýmové magnety lisovaním v magnetickom poli a následným spekaním.

Predstavujú skupinu s druhou najvyššou vnútornou energiou po neodymových magnetoch (NdFeB). Pretože sú vysoko odolné voči korózii a nevyžadujú povrchovú úpravu, sú takéto magnety najlepšie neodýmové magnety pre prácu pri vysokých teplotách a nepriaznivých podmienkach.

Na rozdiel od neodýmových (Nd) magnetov tiež magnety SmCo používajú širšie dostupné materiály, ktoré sú prirodzene stabilné pri teplotách vysoko nad Curieovým bodom.Vďaka tomu je tvorba cien pre SmCo stabilnejšia a menej náchylná na zmeny na trhu.

Ich nevýhodou je vyššia cena. Ďalšími nevýhodami sú vysoká krehkosť, nízka pevnosť v ťahu a obzvlášť vysoký sklon k štiepeniu.

Samárium-kobaltové magnety sú extrémne odolné voči vonkajším demagnetizačným poliam vďaka ich vysokej maximálnej energii Hcmax... Táto vlastnosť robí samárium-kobaltové magnety obzvlášť vhodné pre elektromechanické aplikácie.

Tieto magnety je možné použiť pri výrazne vyšších teplotách ako neodýmové magnety, maximálna prevádzková teplota SmCo magnetov je 250 až 300 ° C. Ich teplotný koeficient je 0,04 % pri 1 °C.

Ďalším faktorom ovplyvňujúcim odpor magnetu je jeho tvar a možná prítomnosť vonkajšieho magnetického obvodu. Tenké magnety (zvyčajne v tvare tyče) sa ľahšie demagnetizujú ako hrubé magnety.

SmCo Samarium Cobalt Magnets vyvinuli Albert Gale a Dilip K. Das a ich tím v Raytheon Corporation v roku 1970.

Na výrobu samáriovo-kobaltových magnetov sa suroviny tavia v indukčnej peci naplnenej argónom. Zmes sa naleje do formy a ochladí sa vodou, kým sa nevytvorí ingot. Ingot sa rozdrví a častice sa rozdrvia, aby sa zmenšila ich veľkosť. Výsledný prášok je stlačený v magnetickom poli do formy požadovaného tvaru pre požadovanú orientáciu magnetického poľa.

Spekanie prebieha pri teplote 1100–1250 °C, potom roztoková úprava pri 1100–1200 °C. Nakoniec sa uvoľní pri teplote asi 700–900 °C. Potom sa uzemní a ďalej magnetizuje, aby sa zvýšila magnetická silu. Hotový výrobok je testovaný, skontrolovaný a pripravený na odoslanie zákazníkom.

Výrobný proces SmCo je teda podobný výrobe neodýmových magnetov – lisovanie v magnetickom poli a následné spekanie.

Samáriovo-kobaltový magnetický materiál je veľmi krehký, čo sťažuje použitie strojov na rezanie kovov pri ich výrobe. Krehkosť spojená so zrnom (kryštalická štruktúra) kovového prášku vylučuje použitie tvrdokovových nástrojov.

Väčšina magnetických materiálov je obrábaná v nemagnetickom stave a obrobený magnet je potom magnetizovaný do nasýtenia. Tieto magnety používajú na vŕtanie otvorov diamantové nástroje a chladiacu kvapalinu na vodnej báze.

Odpad z brúsenia by nemal byť úplne suchý, keďže samárium-kobalt má nízky bod vzplanutia, iba 150-180 °C. Malá iskra, napríklad od statickej elektriny, môže materiál ľahko zapáliť. Výsledný plameň je veľmi horúci a ťažko ovládateľný.

Presná magnetická montáž

Samarium-kobaltové magnety sú mimoriadne silné a vyžadujú veľké magnetizačné pole. Anizotropný charakter sintrovaných kobaltových samáriových magnetov má za následok jeden smer magnetizácie. Musí byť zachovaný počas magnetizácie, keď je magnet umiestnený v koncovej zostave.

Smer magnetizácie sa meria indikátorom, ktorý pri výrobe určuje konkrétny magnetický pól pre daný stroj alebo zariadenie.

Samarium-kobaltové magnety sa široko používajú v automobilovom, leteckom, obrannom a priemyselnom priemysle v rôznych zariadeniach, prístrojoch a nástrojoch, ako sú elektromotory, elektrické generátory, elektromagnetické spojky, mikrofóny, reproduktory, vákuové nanášacie striekacie zariadenia, Hallove senzory, urýchľovače častice a mnoho ďalších zariadení.