Technická diagnostika a metódy technickej diagnostiky

Technická diagnostika — oblasť vedomostí pokrývajúca teóriu, metódy a prostriedky zisťovania technického stavu objektu. Účelom technickej diagnostiky v systéme generálnej údržby je znižovanie objemu nákladov v prevádzkovom štádiu vďaka cieleným opravám.

Technická diagnostika — oblasť vedomostí pokrývajúca teóriu, metódy a prostriedky zisťovania technického stavu objektu. Účelom technickej diagnostiky v systéme generálnej údržby je znižovanie objemu nákladov v prevádzkovom štádiu vďaka cieleným opravám.

Technická diagnostika — proces zisťovania technického stavu objektu. Delí sa na testovaciu, funkčnú a expresnú diagnostiku.

Periodická a plánovaná technická diagnostika umožňuje:

-

vykonáva vstupnú kontrolu agregátov a náhradných jednotiek pri ich nákupe;

-

minimalizovať náhle neplánované odstávky technických zariadení;

-

riadenie starnutia zariadenia.

Komplexná diagnostika technického stavu zariadenia umožňuje riešiť nasledujúce úlohy:

-

vykonávať opravy podľa skutočného stavu;

-

zvýšiť priemerný čas medzi opravami;

-

zníženie spotreby dielov počas prevádzky rôznych zariadení;

-

zníženie množstva náhradných dielov;

-

skrátenie trvania opravy;

-

zlepšenie kvality opráv a odstránenie sekundárnych poškodení;

-

predĺžiť životnosť prevádzkových zariadení na prísnom vedeckom základe;

-

zvýšiť bezpečnosť prevádzky energetických zariadení:

-

zníženie spotreby palív a energetických zdrojov.

Skúšobná technická diagnostika — ide o diagnostiku, pri ktorej sa na objekt aplikujú skúšobné vplyvy (napríklad určenie stupňa opotrebovania izolácie elektrických strojov zmenou tangenty uhla dielektrických strát pri privedení napätia na vinutie motora od most na striedavý prúd).

Funkčná technická diagnostika - ide o diagnostiku, pri ktorej sa merajú a analyzujú parametre objektu počas jeho prevádzky, ale na zamýšľaný účel alebo v špeciálnom režime, napríklad zisťovanie technického stavu valivých ložísk zmenou vibrácií pri prevádzke el. stroje.

Expresná diagnostika — ide o diagnostiku založenú na obmedzenom počte parametrov vo vopred stanovenom čase.

Predmet technickej diagnostiky — výrobok alebo jeho súčasti, ktoré sa majú (podrobiť) diagnostike (kontrole).

Technický stav - je to stav, ktorý je v určitom čase za určitých podmienok prostredia charakterizovaný hodnotami diagnostických parametrov stanovených v technickej dokumentácii objektu.

Nástroje na technickú diagnostiku — zariadenia a programy, pomocou ktorých sa diagnostika (kontrola) vykonáva.

Zabudovaná technická diagnostika — ide o diagnostické nástroje, ktoré sú neoddeliteľnou súčasťou lokality (napríklad plynové relé v transformátoroch pre napätie 100 kV).

Externé zariadenia na technickú diagnostiku — ide o diagnostické zariadenia, ktoré sú konštrukčne oddelené od miesta stavby (napríklad systém kontroly vibrácií čerpadiel na prenos oleja).

Systém technickej diagnostiky — súbor nástrojov, predmetov a dodávateľov potrebných na vykonávanie diagnostiky podľa pravidiel stanovených v technickej dokumentácii.

Technická diagnostika — výsledok diagnostiky.

Prognóza technického stavu je určenie technického stavu objektu s danou pravdepodobnosťou na nastávajúci časový interval, počas ktorého zotrvá pracovný (neprevádzkový) stav objektu.

Algoritmus pre technickú diagnostiku — súbor predpisov, ktoré určujú postupnosť akcií pri vykonávaní diagnostiky.

Diagnostický model — formálny popis objektu, ktorý je potrebný na riešenie diagnostických problémov. Diagnostický model môže byť reprezentovaný ako súbor grafov, tabuliek alebo noriem v diagnostickom priestore.

Existujú rôzne metódy technickej diagnostiky:

Vizuálno-optická metóda plnené lupou, endoskopom, hmatadlo a ďalšie jednoduché zariadenia. Táto metóda sa spravidla používa neustále pri vykonávaní externých kontrol zariadenia počas jeho prípravy na prácu alebo v procese technických kontrol.

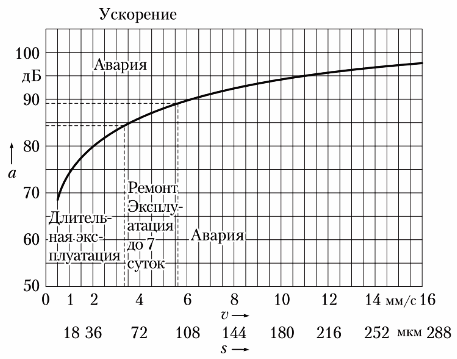

Vibroakustická metóda vykonávaná rôznymi prístrojmi na meranie vibrácií. Vibrácie sa posudzujú podľa vychýlenia vibrácií, rýchlosti vibrácií alebo zrýchlenia vibrácií.Hodnotenie technického stavu touto metódou sa vykonáva celkovou úrovňou vibrácií vo frekvenčnom rozsahu 10 — 1000 Hz alebo frekvenčnou analýzou v rozsahu 0 — 20 000 Hz.

Vzťah parametrov vibrácií

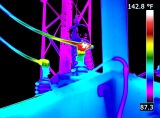

Termovízna (termografická) metóda realizovaná s pyrometre a termokamery… Pyrometre merajú teplotu bezkontaktným spôsobom v akomkoľvek konkrétnom bode, t.j. ak chcete získať informácie o nulovej teplote, musíte pomocou tohto zariadenia naskenovať objekt. Tepelné izolátory umožňujú určiť teplotné pole v určitej časti povrchu diagnostikovaného objektu, čo zvyšuje efektivitu pri odhaľovaní vznikajúcich defektov.

Metóda akustických emisií založená na registrácii vysokofrekvenčných signálov v kovoch a keramike pri výskyte mikrotrhlín. Frekvencia zvukového signálu sa pohybuje v rozsahu 5 – 600 kHz. Signál sa objaví v momente mikrotrhnutia. Na konci vývoja trhliny zmizne. Výsledkom je, že pri použití tejto metódy sa v diagnostickom procese používajú rôzne metódy načítania objektov.

Magnetická metóda Používa sa na zisťovanie defektov: mikrotrhlín, korózie a pretrhnutia oceľových drôtov v lanách, koncentrácie napätia v kovových konštrukciách. Koncentrácia stresu sa zisťuje pomocou špeciálnych prístrojov, ktoré sú založené na princípoch Barkhaussen a Villari.

Metóda čiastočného výboja Používa sa na zisťovanie porúch izolácie vysokonapäťových zariadení (transformátory, elektrické stroje).Fyzikálnym základom čiastočných výbojov je, že v izolácii elektrických zariadení vznikajú lokálne náboje rôznej polarity. Pri nábojoch s rôznou polaritou vzniká iskra (výboj). Frekvencia týchto výbojov sa pohybuje v rozmedzí 5 — 600 kHz, majú rôznu silu a trvanie.

Existujú rôzne spôsoby registrácie čiastočných výbojov:

-

metóda potenciálov (čiastočná výbojová sonda Lemke-5);

-

akustické (používajú sa vysokofrekvenčné snímače);

-

elektromagnetická (sonda čiastočného výboja);

-

kapacitné.

Na zistenie defektov izolácie staničných synchrónnych generátorov s chladením vodíkom a defektov v transformátoroch pre napätie 3 — 330 kV sa využíva analýza plynovou chromatografiou... Pri výskyte rôznych defektov v transformátoroch sa do oleja uvoľňujú rôzne plyny: metán, acetylén , vodík atď. Podiel týchto plynov rozpustených v oleji je extrémne malý, no napriek tomu existujú zariadenia (chromatogramy), pomocou ktorých sa tieto plyny zisťujú v transformátorovom oleji a zisťuje sa stupeň rozvoja určitých defektov.

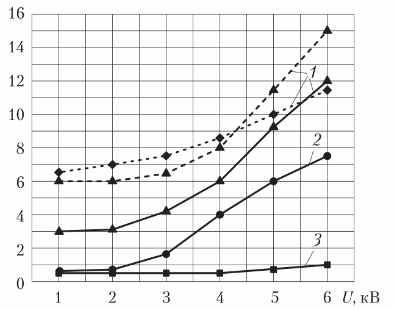

Na meranie tangens uhla dielektrických strát v izolácii vo vysokonapäťových elektrických zariadeniach (transformátory, káble, elektrické stroje) sa používa špeciálne zariadenie — AC mostík… Tento parameter sa meria pri napájacom zdroji s napätím od nominálneho do 1,25 nominálneho. Ak je izolácia v dobrom technickom stave, tangenta dielektrickej straty by sa v tomto rozsahu napätia nemala meniť.

Grafy zmien tangenty uhla dielektrických strát: 1 — nevyhovujúce; 2 — uspokojivé; 3 — dobrý technický stav izolácie

Okrem toho možno na technickú diagnostiku hriadeľov elektrických strojov, skríň transformátorov použiť metódy: ultrazvuk, meranie hrúbky ultrazvukom, rádiografické, kapilárne (farebné), vírivé prúdy, mechanické skúšanie (tvrdosť, ťah, ohyb), röntgen lúčová detekcia defektov, metalografická analýza.

Gruntovič N.V.