Elektrostatické lakovanie - dizajn a princíp činnosti

Elektrostatický rozprašovač farieb bol prvýkrát patentovaný v rokoch 1941 až 1944 americkým vedcom a výskumníkom Haraldom Ransburgom. Predtým, ako si dal svoj vynález patentovať a potom, čo si dal patentovať jeho prvé verzie, Ransburg intenzívne experimentoval v laboratóriu a zdokonalil metódu elektrostatického nanášania farby, ktorú vynašiel.

V roku 1951 teda vynálezca získal patent US 2697411 na zariadenie na nanášanie farby elektrostatickým striekaním, ktoré sa stalo prototypom moderných nástrojov. V tých istých rokoch Harald založil spoločnosť Ransburg, ktorá sa dodnes zaoberá výrobou a zdokonaľovaním elektrostatických lakovacích zariadení.

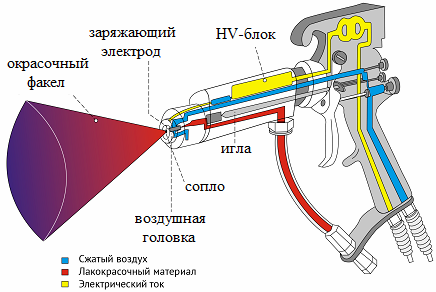

V zásade je metóda nasledovná. Tekutý materiál na farby a laky sa strieka ako obvykle rozprašovačom, ale s jednou podmienkou navyše. Pri prechode striekacou pištoľou sa farba nabije v kontakte so špeciálnou elektródou v blízkosti dýzy striekacej pištole na vysoké záporné napätie, ktorého úroveň dosahuje 100 000 voltov.

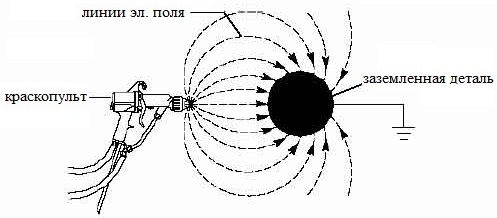

Po výstupe z dýzy sa záporne nabité častice farby rozbehnú v smere siločiar elektrostatické pole k uzemnenému náterovému produktu. To znamená, že medzi striekacou pištoľou a produktom, ktorý sa má natrieť, je aplikované vysoké napätie.

Striekanie farby sa realizuje pomocou stlačeného vzduchu, t.j. pneumatická metóda alebo airless striekanie, kde sa tlaková farba preháňa cez otvor dýzy. Toto sú dva tradičné vzory striekania na nanášanie elektrostatickej farby. Existujú aj kombinované systémy.

Okrem toho sa čiastočky farby rovnakého náboja vyletujúce z dýzy navzájom odpudzujú podľa zákona elektrostatiky, čím prirodzene vytvárajú horák farby. Pochodeň častíc je hnaný silami elektrostatickej príťažlivosti k uzemnenej časti a častice, pohybujúce sa pozdĺž čiar intenzity elektrostatického poľa, rovnomerne pokrývajú časť. Ako taký nedochádza k efektu atramentovej hmly a koeficient prenosu materiálu farby a laku na produkt dosahuje 98 %.

Tento spôsob aplikácie umožňuje výrazne šetriť materiál farby a laku a vo všeobecnosti výrazne urýchľuje proces lakovania. Pri natieraní veľkých predmetov, ako sú rúry bežným spôsobom, ich treba počas lakovania niekoľkokrát otočiť, aby farba ležala rovnomerne a na všetkých stranách.

Ale pri elektrostatickej aplikácii je to už zbytočné, pretože nabité častice farby sa samy pohybujú pozdĺž línií elektrického poľa, ohýbajú sa okolo produktu zo všetkých strán a jeden prechod striekacou pištoľou stačí na získanie potrebnej vysokej kvality. výsledok.

Elektrostatické pištole sú odlišné, ale majú aj niečo spoločné s tradičnými striekacími pištoľami. Po prvé, princíp kanálov vedúcich farbu je rovnaký. Rozdiel spočíva v prítomnosti elektródy na nabíjanie náterového a lakového materiálu v niektorých a v neprítomnosti iných elektród, ako aj vysokého napätia, ktoré poskytuje systému potrebné pracovné napätie.

Telo elektrostatickej striekacej pištole na rozdiel od bežného nie je vyrobené z ocele alebo hliníka, ale z kompozitného plastu obsahujúceho vodivé aj izolačné časti, aby bol pracovník maximálne chránený pred náhodným zásahom elektrickým prúdom.

Vysokonapäťový systém elektrostatickej pištole môže mať klasický alebo kaskádový dizajn. Klasická schéma zahŕňa privádzanie vysokého napätia cez kábel zo zdroja (vysokonapäťový transformátor) do pištole, vďaka čomu je nástroj ľahký a ľahko sa používa, pretože v kryte nie je žiadna elektronika.

Povinná ochrana proti skratu. Takýto sprej je lacnejší a ľahšie sa opravuje. Nevýhodou klasickej schémy je nestabilné napätie elektródy, nedostatok spínača na rozprašovači.

Kaskádový obvod predpokladá prítomnosť meniča napätia zabudovaného v nástroji (priamo v atomizéri). Pištoľ je napájaná 12 V jednosmerným prúdom cez nízkonapäťový kábel a napätie vo vnútri nástroja je teraz zvýšené na prijateľnú úroveň pre prevádzku.

Výhody kaskádového obvodu sú nepopierateľné: stabilné napätie, rovnomernosť nabíjania, schopnosť nastaviť napätie nástroja, prítomnosť spínača po ruke. Nevýhodou je vyššia hmotnosť a vyššia cena.

Elektrostatické lakovacie systémy sa delia na automatické a manuálne. Oba tieto a ďalšie môžu byť, ako je uvedené vyššie, bezvzduchové, kombinované alebo pneumatické. Okrem toho sú automatické aj kotúčové vysokorýchlostné a manuálne-poháre sú nízkootáčkové. O tom si povieme neskôr.

V bežnom prípade prebieha striekanie ako u tradičných striekacích pištolí - airless, kombinované a pneumatické elektrostatické striekačky pracujú v počiatočnej fáze, ale poskytujú hospodárnosť farby a vysoký koeficient prenosu - až 90% - vďaka pôsobeniu elektrostatických síl .

Ale s atomizérmi a diskami sa všetko deje trochu inak: k atomizácii tu dochádza v dôsledku odstredivých síl, keď sa disk alebo miska otáča na atomizéri. Rotácia sa vyvíja pôsobením stlačeného vzduchu na misku alebo kotúč a aplikuje sa elektrostatickým pôsobením. Tým sa dosiahne prenos až 98% materiálu farby a laku.

Ručné nízkorýchlostné pohárové postrekovače majú rýchlosť otáčania pohára iba 600 ot./min a hoci poskytujú 98% prenos farby, vo veľkých priemyselných závodoch sa veľmi nepoužívajú, pretože ich výkon je nízky, maximálne 200 mililitrov farby na jeden minúta .

V malých odvetviach, najmä pri lakovaní kovových mriežok, sú však ručné elektrostatické postrekovače zaslúžene obľúbené pre svoju hospodárnosť a efektivitu.

Automatické kotúčové vysokorýchlostné striekacie pištole s fúkaním stlačeného vzduchu po obvode horáka na jeho zúženie, majú rýchlosť otáčania kotúča až 60 000 ot./min. a majú výrazne vyššiu produktivitu s vysokou účinnosťou prenosu (až 90 % ). Takéto elektrostatické rozprašovače sú široko používané v priemysle, napríklad pri lakovaní dielov karosérií, domácich spotrebičov, kovových konštrukcií ako je nábytok atď.

Má elektrostatickú metódu lakovania a svoje výrazné odtiene. Po prvé, je to práca s vysokým napätím. Výhoda prenosu až 98 % materiálu je samozrejme mimoriadne dôležitá, no aj tu existujú tradičné obmedzenia.

Materiál farby a laku musí mať určitý minimálny odpor, aby sa mohol po prechode v blízkosti vysokonapäťovej elektródy dostatočne nabiť, inak sa zníži kvalita farby, napríklad sa nezníži prítomnosť kovového prachu v zložení skloviny. majú najviac - dobrý vplyv na kvalitu farieb.

Materiály riedené vodou sú nebezpečné z dôvodu skratu. Medzitým moderné vybavenie nestojí, zlepšuje sa a tieto obmedzenia už nie sú neprekonateľnou prekážkou pri maľovaní.

Samostatne by sa malo povedať o vlastnostiach lakovaných povrchov. Nevodivé materiály, ako je drevo, plast alebo guma, sa nedajú jednoducho natrieť, je potrebná dodatočná príprava: Najprv sa nanesie vodivý základný náter alebo sa materiál navlhčí, potom sa elektrostaticky nanesie farba.

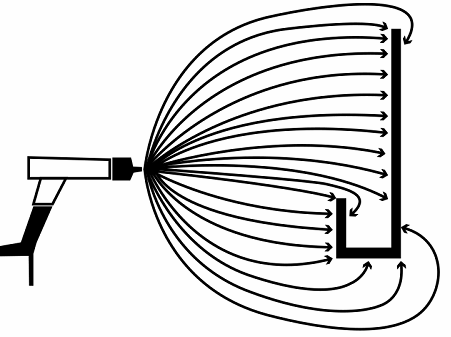

Veľmi dôležitý je aj tvar maľovaného predmetu.Keďže častice farby, nabité a pohybujúce sa pozdĺž siločiary, sa ponáhľajú k produktu hlavne v smere jeho najviac nabitých oblastí, nebude možné maľovať cez dutiny alebo vrecká, pretože v nich nebude takmer žiadne elektrické pole. bude fungovať efekt Faradayovej klietky. Naopak, najlepšie budú zafarbené ostré projekcie, pretože intenzita elektrického poľa v ich blízkosti bude najväčšia.

Existuje však cesta von. Vrecká a priehlbiny môžu byť natreté, na tento účel jednoducho vypnú vysoké napätie a natrie sa ako bežná pneumatická alebo airless striekacia pištoľ. Všetky tieto nuansy je dôležité vziať do úvahy.

Inštalácie pre elektrostatické lakovanie pozostávajú z nasledujúcich častí: striekacia pištoľ, vysokonapäťový zdroj, hadice na rôzne účely (na vzduch a na farbu), napájací kábel, uzemňovací kábel, čerpadlo, nádrž.

Inštalácia musí byť pred začatím práce spoľahlivo uzemnená. Ako zdroj vysokého napätia možno použiť ako elektrickú sieť, tak aj iný zdroj energie, najmä mobilný pneumatický generátor konštantného napätia na autonómnu prevádzku zariadenia v neprítomnosti klasickej siete.

Stojí za zmienku, že technológia elektrostatického lakovania sa v priebehu desaťročí neustále zlepšovala, odkedy Ransburg vynašiel svoju prvú elektrostatickú striekaciu pištoľ. Elektrostatické lakovanie aj dnes zaslúžene nahrádza najhospodárnejšiu technológiu nanášania farieb a lakov, čím sa dosahuje maximálny prenos farby na výrobok.

Tu je množstvo odpadu minimalizované, takže ako v malosériovej výrobe, tak aj vo veľkých priemyselných podnikoch, v továrňach je dnes elektrostatické lakovanie veľmi obľúbené.