Kovové stĺpy nadzemného elektrického vedenia (PTL)

Oblasť použitia kovových podpier nadzemných elektrických vedení (PTL) je určená najmä množstvom významných výhod, ktoré priaznivo rozlišujú podpery vyrobené z kovu z podpier vyrobených z dreva a železobetónu.

Výhody kovových podpier v porovnaní s drevenými sú nasledovné:

-

Dlhšia životnosť;

-

Schopnosť odolávať ohňu a zničeniu bleskom v podpere;

-

Podpora pre podstatne viac káblov a prakticky neobmedzené výšky podpery;

-

Vysoká prevádzková spoľahlivosť a jednoduchá údržba;

-

Najlepšie podmienky pre uzemnenie a zavesenie ochranných káblov;

-

Najlepší architektonický návrh pylónu;

-

Veľká montáž, umožňujúca výrobu celých hlavných nosných prvkov alebo jednotlivých sekcií v továrňach, čo výrazne znižuje náročnú prácu na trati. Kovové podpery s rovnakým zaťažením a výškou sú navyše približne ľahšie ako drevené a železobetónové.

Nevýhody kovových podpier sú:

-

Potreba ich pravidelného lakovania, aby sa zabránilo hrdzaveniu;

-

Zlé využitie kapacity vozidla pri preprave rekvizít;

-

Potreba vykonávať špeciálne práce na trati (inštalácia, vŕtanie a niekedy aj zváranie kovových konštrukcií), čo si vyžaduje kvalifikovanú pracovnú silu rôznych špecialít a komplikuje inštaláciu;

-

Zvýšené počiatočné náklady na výstavbu linky.

Kovové podpery sa vyrábajú:

-

na tratiach, kde sa vyžaduje vysoká prevádzková spoľahlivosť, dlhá životnosť podpery, ako aj na dvojreťazových tratiach;

-

pri veľkých prechodoch cez rôzne inžinierske stavby alebo cez rieky;

-

v mestských a priemyselných oblastiach a v horských oblastiach, kde nie sú umiestnené drevené podpery pre ich veľké pôdorysné rozmery.

Konštrukčné prvky kovových podpier

Kovová podpera pozostáva z nasledujúcich štyroch hlavných konštrukčných prvkov:

-

nadácia;

-

podpora hlavného stĺpa alebo hriadeľa;

-

prechádzať;

-

laná alebo nosné rohy.

Základňa chodidla slúži na jej ukotvenie v kile a poskytuje chodidlu stabilitu. V niektorých prípadoch sú základne podpier vyrobené z kovu.

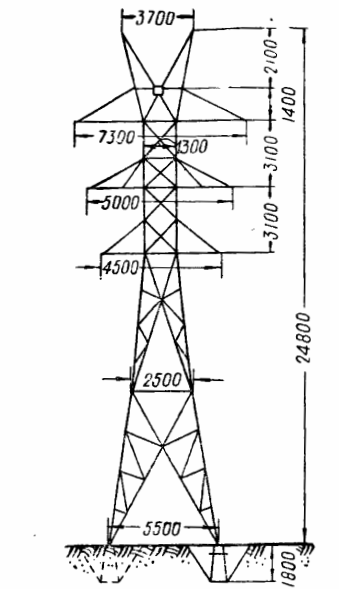

Hlavný stĺp, ako podpera na upevnenie podvalov a lán v určitej výške od zeme, vníma všetky vonkajšie zaťaženia z drôtov a káblov a prenáša ich na základňu.

Konštrukčne je hlavný stĺp alebo nosný hriadeľ ľahký priehradový priestorový priehradový väzník s obdĺžnikovým alebo štvorcovým prierezom. Takmer vo všetkých typoch podpier sa rozmery prierezu podperného stĺpa zmenšujú zdola nahor.

Priestorový krov, ktorý slúži ako nosný regál, pozostáva z:

-

štyri hlavné tyče (rebrá), nazývané akordy, ktoré nesú väčšinu zaťaženia;

-

systémy pomocných tyčí alebo mriežok umiestnených na štyroch stranách podpery a spájajúcich pásy;

-

niekoľko systémov horizontálnych konzol umiestnených v samostatných prierezoch podpery a nazývaných diafragmy.

Spoje mriežkových tyčí s pásom alebo medzi sebou sa nazývajú uzly. Stred uzla je priesečníkom pozdĺžnych osí prútov zbiehajúcich sa v danom uzle.

Kovová stredná dvojreťazová podpera

Časť tetivy umiestnená medzi dvoma susednými uzlami sa nazýva panel a vzdialenosť medzi stredmi týchto uzlov je dĺžka panelu.

Mriežky a žuly stĺpov sa odlišujú polohou voči osi vedenia.

Priečne alebo predné plochy (mriežky) sú nosné plochy umiestnené naprieč osou čiary a pozdĺžne alebo bočné plochy sú plochy rovnobežné s osou čiary.

Často majú mriežky na dvoch stranách stĺpca alebo dokonca na všetkých štyroch rovnakú konfiguráciu (diagram).

Nosné podvaly sú určené na upevnenie drôtov k podpere pomocou izolátorov s výstužou v určitej vzdialenosti medzi nimi a od nosného hriadeľa.

Vo väčšine konštrukcií podvalov 35 a 110 kV sú podvaly vyrobené z rohov vo forme malých trojuholníkových konzolových konštrukcií pripevnených k nosnému hriadeľu. Menej často sú traverzy vyrobené z kanálov. Väzníky sú často vo forme dlhých priestorových väzníkov so štvorcovým alebo obdĺžnikovým prierezom.

Na upevnenie ochranných káblov v určitej vzdialenosti nad vodičmi sa používajú odolné laná alebo rohy. Vyrábajú sa vo forme ľahkých štruktúr, ktoré tvoria hornú časť podpery.

Priestorové väzníky, ktoré tvoria hlavné časti podpier, sa líšia od bežných konštrukčných kovových väzníkov:

-

ľahkosť osí konštrukcie pozostávajúcej z tyčí vyrobených takmer výlučne z jednoduchých uhlov, často malých a stredných profilov;

-

zvýšená o 1,5 — 2-násobok pružnosti oboch jednotlivých prútov a celého krovu ako celku;

-

výrazné priečne rozmery krovu a jeho veľká výška.

Kovové konštrukcie podpier nadzemných elektrických vedení majú vzhľadom na uvedené vlastnosti nízku objemovú hmotnosť, čo vytvára nízky koeficient využitia nosnosti vozidiel pri preprave. Okrem toho prítomnosť malých rohov v konštrukcii so zvýšeným faktorom flexibility spôsobuje značné ťažkosti pri ich ochrane pred poškodením počas nakladania, vykladania a prepravy.

V procese výroby a inštalácie kovových podpier nemá spôsob spájania tyčí menší výrobný význam ako typ konštrukcie. Nasledujúce pásové pripojenia platia pre továrenské aj kovové podperné zostavy:

-

nitovanie;

-

zváranie;

-

skrutkové spoje.

Spôsob pripojenia sa volí v technickom návrhu a pri detailnom návrhu podpier sa vypracujú zodpovedajúce návrhy uzlov. Túto okolnosť by malo stavebníctvo zohľadniť a včas vyriešiť otázku spôsobu pripojenia najvhodnejšieho pre podmienky výstavby tohto vedenia.

Predtým boli nitované spoje jednou z hlavných metód spájania tyčí v podperách a teraz sú z výrobných dôvodov úplne nahradené zváraním alebo skrutkami, a to nielen počas inštalácie, ale dokonca aj vo výrobe.

Zváranie je jednou z bežných metód spájania tyčí pri konštrukcii kovových podpier. Nízke náklady na zváranie v továrni, výrazné zjednodušenie výrobného procesu zváraných konštrukcií a určité zníženie ich hmotnosti predurčujú široké využitie tohto spôsobu spájania, ktorý má oproti iným značné výhody.

Pri výrobe kovových podpier sa spojenie tyčí takmer výlučne uskutočňuje zváraním elektrickým oblúkom. Značné ťažkosti s dodávkou linky piketových zváracích jednotiek, náklady na kvapalné palivo a údržbu zariadenia kvalifikovaným personálom, ako aj potreba otáčania pri zváraní konštrukcií obmedzujú možnosť použitia zvárania v inštalácii.

Skrutkové spoje sa používajú pri inštalácii podpier na linkách kvôli ťažkostiam pri výrobe nitov a elektrickém zváraní podložiek.

Použitie skrutkových spojov v podperných zostavách je spôsobené množstvom nasledujúcich výhod oproti nitovaniu a zváraniu:

-

veľké zjednodušenie procesu inštalácie podpier, ktorý nevyžaduje naklápacie konštrukcie, špeciálne nástroje, zariadenia alebo mechanizmy;

-

schopnosť robiť skrutkové spojenia bez použitia kvalifikovanej pracovnej sily (nity alebo zváračky);

-

výrazne znižuje čas potrebný na montáž podpier.

Nevýhody čiernych skrutkových spojov zahŕňajú:

-

určité zníženie spoľahlivosti skrutkového spoja oproti zváranému alebo nitovanému v dôsledku nerovnomerného rozloženia síl medzi skrutkami;

-

značné náklady na hardvér (skrutky, matice a podložky), ktorých počet a veľkosti sú väčšie ako v prípade nitov rovnakej pevnosti.