Elektrické zariadenia pre drviace stroje a miešačky betónu

Drvič pozostáva z prijímacieho zásobníka, podávača pre drviče, samotného drviča a dopravníka. Drvený materiál vstupuje na dopravník na ďalšiu prepravu do výroby.

Väčšina drviacich strojov využíva elektrické pohony s asynchrónnymi rotorovými motormi s veveričkou uzavretého alebo chráneného vyhotovenia s izoláciou odolnou voči vlhkosti. Ako štartovacie zariadenia sa používajú nevratné magnetické štartéry. Výkon elektromotorov pre drviče kameňa, sitá, miešačky betónu a iné podobné mechanizmy sa vyberá na základe experimentálnych údajov.

Drviče hornín s motormi nad 15-20 kW sú vybavené ťažkými zotrvačníkmi na vyrovnávanie zaťaženia, t.j. prijímanie náhlych výbuchov preťaženia v dôsledku ich vlastnej kinetickej energie. Tieto drviče hornín sú vybavené motormi s fázovým rotorom, ktoré zaisťujú vysoký štartovací moment a hladký štart.

Výkon motorov hlavných typov drvičov kameňa závisí od priemeru plniaceho otvoru, produktivity a pohybuje sa od 18 do 280 kW. Výkon hnacieho motora čeľusťových drvičov stredného a jemného drvenia sa volí nie podľa štartovacích podmienok, ale podľa statického zaťažovacieho momentu, pričom výkon motora sa pohybuje od 20-175 kW, pre kužeľové drviče-40-200 kW, a pre kladivové drviče –25-200, v závislosti od produktivity.

Ovládacie zariadenie drviča musí poskytovať maximálnu prúdovú ochranu, pretože je možné preťaženie motora vniknutím pevných predmetov (kovov) do drviča, čo vedie k zaseknutiu drviča.

Bubnové sitá (gravitačné triedenie) sa vyrábajú s hnacím motorom 3-7 kW a horizontálne zotrvačné sitá s výkonom 5 kW. Moderné drviarne a podobné stroje majú vysoký stupeň automatickej ochrany proti preťaženiu, prehriatiu ložísk a kovových predmetov. Dochádza k automatickému prispôsobovaniu produktivity a chodu dopravníkov v závislosti od hrúd naložených surovín.

Na odstraňovanie kovových predmetov z materiálového toku sa používajú kovové zachytávače vyrobené vo forme elektromagnetických valčekov alebo závesných jednosmerných elektromagnetov napájaných samostatnými usmerňovačmi.

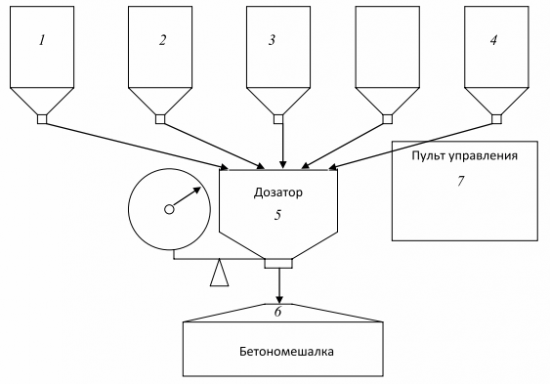

Miešačky betónu používané v továrňach a skladoch na výrobu železobetónových výrobkov sú komplexom pozostávajúcim z kŕmnych nádob 1, 2, 3, 4, dávkovača s váhovou hlavou 5, miešačky betónu 6 a ovládacieho panelu 7. miešačky betónu sú vybavené aj mechanizmami, ktoré priamo nesúvisia s prípravou zmesi.Ide o zdvíhacie a dopravné mechanizmy, dopravníky, čerpadlá na čerpanie cementu a vody, transportné vozíky na dopravu zmesi do formovacích dielní a pod.

Vo väčšine tovární je proces prípravy betónovej zmesi automatizovaný. Ide o elektrické a pneumatické systémy, ktoré na príkaz operátora, ktorý nastavuje akosť betónu a spúšťa systém, samostatne dávkujú zložky zmesi podľa programu, vkladajú ich do miešačky betónu a keď je zmes hotová , vyložiť do vozidiel.Osvedčili sa pneumatické systémy, ktoré sa na rozdiel od elektrických systémov neboja rušenia a prašnosti pracovného prostredia.

Bloková schéma miešačky betónu

Konzola operátora sa spravidla presunie do inej miestnosti, pretože proces prípravy betónovej zmesi je hlučný a prašný. Na elektrický pohon domiešavača betónu sa používajú asynchrónne motory s veveričkovým rotorom. Výkon hnacieho motora sa mení v závislosti od objemu bubna. Napríklad pre objem 250 litrov je výkon motora 2,8 kW a pre objem 2400 litrov - 25 kW. To znamená, že na každých 100 litrov objemu bubna pripadá približne jeden kilowatt výkonu motora.

Celkový výkon všetkých motorov domiešavača betónu s výkonom 10 m3 / h (s dvoma miešačkami na betón po 250 litrov) je asi 30 kW. S kapacitou 125 m3 / h (dve miešačky betónu po 2400 litrov) je celkový výkon 240 kW. V automatizovanom riadiacom systéme procesu prípravy betónovej zmesi sa používajú rôzne snímače, elektromagnetické pneumatické valce, koncové spínače a ďalšie zariadenia.